Chế tạo, sửa chữa khuôn mẫu ngành ép nhựa

Tổng quan về chế tạo và sửa chữa khuôn mẫu ngành ép nhựa

Khuôn mẫu ép nhựa là gì và vai trò của chúng

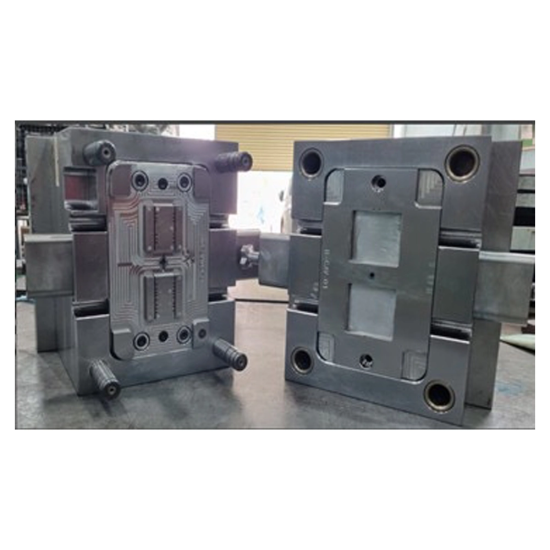

Khuôn mẫu ép nhựa là công cụ không thể thiếu trong quá trình sản xuất các sản phẩm nhựa hàng loạt. Về cơ bản, nó là một khuôn có hình dạng cụ thể, được sử dụng để tạo ra các sản phẩm nhựa bằng cách ép nhựa nóng chảy vào khuôn, sau đó làm nguội để nhựa đông cứng lại.

Vai trò của khuôn mẫu ép nhựa:

- Tạo hình sản phẩm: Khuôn mẫu quyết định hình dạng, kích thước và độ chính xác của sản phẩm cuối cùng.

- Sản xuất hàng loạt: Cho phép sản xuất hàng loạt các sản phẩm giống hệt nhau với độ chính xác cao.

- Tiết kiệm chi phí: Mặc dù chi phí ban đầu có thể cao, nhưng khuôn mẫu giúp giảm chi phí sản xuất trên mỗi sản phẩm khi sản xuất với số lượng lớn.

- Đảm bảo chất lượng: Khuôn mẫu tốt giúp đảm bảo chất lượng và độ bền của sản phẩm.

Các loại khuôn mẫu phổ biến trong ngành ép nhựa

Có nhiều loại khuôn mẫu khác nhau, được phân loại dựa trên cấu trúc, chức năng và ứng dụng. Dưới đây là một số loại phổ biến:

- Khuôn hai tấm (Two-plate mold): Loại khuôn đơn giản và phổ biến nhất, bao gồm hai tấm khuôn. Khi khuôn mở ra, sản phẩm sẽ được đẩy ra.

- Khuôn ba tấm (Three-plate mold): Phức tạp hơn khuôn hai tấm, có thêm một tấm trung gian giúp tách kênh dẫn nhựa ra khỏi sản phẩm.

- Khuôn nhiều lòng (Multi-cavity mold): Cho phép sản xuất nhiều sản phẩm cùng một lúc, tăng năng suất.

- Khuôn tháo lắp (Insert mold): Có các bộ phận có thể thay thế, cho phép tạo ra các sản phẩm có hình dạng phức tạp hoặc sử dụng nhiều loại vật liệu.

- Khuôn ép phun (Injection mold): Loại khuôn được sử dụng phổ biến nhất trong quy trình ép phun nhựa.

Khi nào cần chế tạo và khi nào cần sửa chữa khuôn mẫu

- Khi nào cần chế tạo khuôn mẫu mới:

- Sản phẩm mới: Khi thiết kế một sản phẩm nhựa hoàn toàn mới.

- Thay đổi thiết kế sản phẩm: Khi có sự thay đổi về hình dạng, kích thước hoặc chức năng của sản phẩm hiện tại.

- Năng suất không đáp ứng: Khi khuôn mẫu hiện tại không đáp ứng được nhu cầu sản xuất.

- Khuôn mẫu cũ hỏng: Khi khuôn mẫu cũ đã quá cũ, hư hỏng nặng hoặc không thể sửa chữa được nữa.

- Khi nào cần sửa chữa khuôn mẫu:

- Khuôn bị mòn: Do sử dụng lâu ngày, khuôn có thể bị mòn, ảnh hưởng đến chất lượng sản phẩm.

- Khuôn bị nứt, vỡ: Do tác động mạnh hoặc quá trình ép nhựa không đúng cách.

- Khuôn bị tắc nghẽn: Do nhựa bị kẹt trong kênh dẫn hoặc hệ thống làm mát.

- Sản phẩm bị lỗi: Khi sản phẩm có các lỗi như bavia, thiếu nhựa, biến dạng, v.v.

Các yếu tố ảnh hưởng đến chất lượng khuôn mẫu ép nhựa

Vật liệu chế tạo khuôn ép nhựa

Vật liệu chế tạo khuôn đóng vai trò quan trọng trong việc đảm bảo độ bền, độ chính xác và khả năng chịu nhiệt của khuôn. Các loại vật liệu phổ biến bao gồm:

- Thép công cụ: Thép công cụ là lựa chọn phổ biến nhất, với nhiều loại khác nhau như thép P20, thép H13, thép D2, v.v. Mỗi loại có đặc tính riêng, phù hợp với các ứng dụng khác nhau.

- Nhôm: Nhôm có ưu điểm là nhẹ và dẫn nhiệt tốt, thích hợp cho các khuôn có chu kỳ làm mát nhanh.

- Đồng berili: Đồng berili có độ bền cao và khả năng chống ăn mòn tốt, thường được sử dụng cho các bộ phận chịu mài mòn cao.

Bảng so sánh một số loại vật liệu làm khuôn mẫu:

| Vật liệu | Ưu điểm | Nhược điểm | Ứng dụng |

| Thép P20 | Dễ gia công, giá thành hợp lý | Độ cứng không cao | Khuôn ép nhựa thông thường |

| Thép H13 | Độ cứng cao, chịu nhiệt tốt | Khó gia công hơn | Khuôn ép nhựa chịu nhiệt, khuôn đúc áp lực |

| Nhôm | Nhẹ, dẫn nhiệt tốt | Độ bền không cao | Khuôn ép nhựa có chu kỳ làm mát nhanh, khuôn mẫu kích thước lớn |

| Đồng Berili | Độ bền cao, chống ăn mòn tốt | Giá thành cao | Các bộ phận chịu mài mòn cao, các chi tiết có yêu cầu độ chính xác và độ bền cao |

Thiết kế khuôn mẫu ép nhựa

Thiết kế khuôn mẫu là một bước quan trọng, ảnh hưởng trực tiếp đến chất lượng và hiệu quả sản xuất. Các yếu tố cần xem xét trong thiết kế bao gồm:

- Hệ thống kênh dẫn nhựa: Đảm bảo nhựa chảy đều và nhanh chóng đến tất cả các vị trí trong khuôn.

- Hệ thống làm mát: Giúp làm nguội nhựa nhanh chóng và đồng đều, giảm thời gian chu kỳ ép.

- Hệ thống đẩy sản phẩm: Đảm bảo sản phẩm được đẩy ra khỏi khuôn một cách dễ dàng và an toàn.

- Vị trí cổng phun: Chọn vị trí cổng phun phù hợp để tránh các khuyết tật trên sản phẩm.

- Góc thoát khuôn: Đảm bảo sản phẩm không bị kẹt trong khuôn khi mở ra.

Công nghệ gia công và xử lý bề mặt khuôn mẫu ép nhựa

Công nghệ gia công và xử lý bề mặt ảnh hưởng đến độ chính xác, độ bóng và độ bền của khuôn. Các công nghệ phổ biến bao gồm:

- Gia công CNC: Sử dụng máy CNC để gia công khuôn với độ chính xác cao.

- Gia công EDM (Electrical Discharge Machining): Sử dụng phóng điện để gia công các chi tiết phức tạp.

- Xử lý nhiệt: Tăng độ cứng và độ bền của khuôn.

- Phủ bề mặt: Cải thiện độ bóng, độ cứng và khả năng chống ăn mòn của khuôn. Ví dụ như phương pháp phủ PVD, mạ Cr,…

Quy trình chế tạo khuôn mẫu ép nhựa

Thiết kế khuôn mẫu dựa trên các phần mềm (CAD/CAM)

Sử dụng các phần mềm CAD (Computer-Aided Design) để thiết kế khuôn mẫu 3D. Các phần mềm phổ biến bao gồm:

- SolidWorks

- CATIA

- AutoCAD

- NX (Unigraphics)

- Creo Parametric

Sau khi thiết kế xong, sử dụng phần mềm CAM (Computer-Aided Manufacturing) để lập trình gia công. Phần mềm CAM phổ biến:

- Mastercam

- PowerMill

- Edgecam

Gia công cơ khí chính xác

Gia công khuôn mẫu đòi hỏi độ chính xác cao. Các phương pháp gia công thường dùng:

- Phay CNC: Tạo hình khuôn mẫu với độ chính xác cao.

- Tiện CNC: Gia công các chi tiết tròn.

- Khoan, Taro: Tạo các lỗ và ren.

- Mài: Đảm bảo độ bóng và độ phẳng của bề mặt.

- EDM (Electrical Discharge Machining): Gia công các chi tiết có hình dạng phức tạp và độ chính xác cao.

Kiểm tra chất lượng và lắp ráp

Sau khi gia công, khuôn mẫu cần được kiểm tra chất lượng kỹ lưỡng trước khi lắp ráp. Các phương pháp kiểm tra bao gồm:

- Kiểm tra kích thước: Sử dụng thước cặp, panme, máy đo tọa độ (CMM) để kiểm tra kích thước.

- Kiểm tra độ cứng: Sử dụng máy đo độ cứng để kiểm tra độ cứng của vật liệu.

- Kiểm tra độ bóng: Sử dụng máy đo độ bóng để kiểm tra độ bóng của bề mặt.

- Kiểm tra bằng mắt thường: Kiểm tra các lỗi bề mặt như nứt, vỡ, trầy xước.

Sau khi kiểm tra chất lượng, các bộ phận của khuôn được lắp ráp lại với nhau. Quá trình lắp ráp cần được thực hiện cẩn thận để đảm bảo khuôn hoạt động trơn tru.

Các vấn đề thường gặp và phương pháp sửa chữa khuôn mẫu

Các dạng hư hỏng phổ biến của khuôn

- Mòn khuôn: Do ma sát trong quá trình ép nhựa.

- Nứt, vỡ khuôn: Do ứng suất quá cao hoặc va đập.

- Tắc nghẽn kênh dẫn nhựa: Do nhựa bị kẹt hoặc cặn bẩn tích tụ.

- Hỏng hệ thống làm mát: Do rò rỉ nước hoặc tắc nghẽn.

- Hỏng hệ thống đẩy sản phẩm: Do mòn hoặc gãy chốt đẩy.

- Bavia: Do khuôn không kín khít.

- Thiếu nhựa: Do áp suất ép không đủ hoặc kênh dẫn nhựa bị tắc.

Quy trình sửa chữa khuôn mẫu

- Kiểm tra và đánh giá: Xác định nguyên nhân và mức độ hư hỏng.

- Lập kế hoạch sửa chữa: Xác định các bước cần thực hiện và vật liệu cần sử dụng.

- Tháo rời khuôn: Tháo rời các bộ phận của khuôn để dễ dàng sửa chữa.

- Gia công sửa chữa: Thực hiện các công việc như hàn, mài, phay, tiện, v.v. để sửa chữa các bộ phận bị hư hỏng.

- Thay thế các bộ phận bị hỏng: Thay thế các bộ phận không thể sửa chữa được.

- Lắp ráp lại khuôn: Lắp ráp các bộ phận đã sửa chữa hoặc thay thế lại với nhau.

- Kiểm tra và chạy thử: Kiểm tra chất lượng và chạy thử khuôn để đảm bảo hoạt động bình thường.

Bảo trì khuôn mẫu để kéo dài tuổi thọ

- Vệ sinh khuôn thường xuyên: Loại bỏ bụi bẩn, dầu mỡ và cặn nhựa.

- Bôi trơn các bộ phận chuyển động: Giảm ma sát và mài mòn.

- Kiểm tra hệ thống làm mát: Đảm bảo hệ thống làm mát hoạt động hiệu quả.

- Kiểm tra và thay thế các bộ phận bị mòn: Thay thế các chốt đẩy, lò xo, v.v. khi cần thiết.

- Bảo quản khuôn đúng cách: Bảo quản khuôn ở nơi khô ráo, thoáng mát, tránh ánh nắng trực tiếp và nhiệt độ cao.